|

Tarcze tnące do szlifierek, pilarek ręcznych i stołowych |  |

|

|

|

|

| LICZBA ZĘBÓW | ZALECANE MATERIAŁY I OPIS CIĘCIA |

| 9-24 | Drewno grube, miękkie: płyta wiórowa/gipsowa, materiały izolacyjne. Cięcie grube i szybkie, wzdłóż włókien drewna. |

| 28-40 | Drewno cienkie, miękkie/twarde: płyta wiórowa z pokryciem laminowanym lub bez, sklejka. Cięcie precyzyjne i wolne, wzdłóż lub w poprzek włókien drewna. |

| 42-80 | Drewno bardzo cienkie, twarde: pokrycia i wykończenia płyty, sklejka, cienkie płyty, plastik, pleksiglas. Cięcie bardzo precyzyjne i bardzo wolne, powierzchnia cięcia bez wykruszeń/odłamków. |

| 84-120 | Metale nieżelazne (miękkie): aluminium, miedź, mosiądz, brąz, cynk, rury, drewno twarde, płyty (również z metalem). Cięcie bardzo precyzyjne i bardzo wolne, powierzchnia cięcia bez wykruszeń/odłamków. Zęby naprzemian lewo/prawo skośne lub naprzemian płaskie i trapezowe. |

| TYP | KSZTAŁT | OPIS |

| GM (AA) |  | Ząb płaski (prosty/szeroki) do cięcia wzdłużnego drewna miękkiego/twardego (na wielopile), frezowania rowków prostych i wręgowania krawędzi w drewnie miękkim/twardym (na przecinarkach/frezarkach dolnowrzecionowych). |

| GS (BA) |  | Zęby naprzemian lewo/prawo skośne do cięcia poprzecznego/wzdłużnego drewna, materiałów drewnopochodnych (sklejka, papier, fornir, płyta wiórowa/pilśniowa/GK/MDF/HDF/LDF/OSB także z okleiną/laminatem/lakierem) oraz tworzyw sztucznych. Używane też do cięcia formatującego wymienionych materiałów drewnopochodnych w pakietach (na formatyzerce panelowej). |

| 1GS |  | Zęby naprzemian lewo/prawo skośne do cięcia płyt z poliwęglanu i warstwowych, profili PCV/PVC, kształtowników z blachy stalowej oraz metali nieżelaznych (aluminium, miedź). |

| 2GS |  | Zęby naprzemian lewo/prawo skośne do cięcia wzdłużnego drewna miękkiego/twardego (na wielopile). Używane też do cięcia formatującego materiałów drewnopochodnych (sklejka, płyta wiórowa/pilśniowa /MDF/HDF/LDF/OSB także z okleiną/laminatem/lakierem) w pakietach (na formatyzerce panelowej). |

| 3GS |  | Zęby naprzemian lewo/prawo mocno skośne do cięcia poprzecznego/wzdłużnego drewna miękkiego/twardego i materiałów drewnopochodnych (sklejka, płyta MDF/HDF/LDF/OSB). |

| GR (RA) |  | Ząb stożkowy (trapez odwrotny) płaski do cięcia formatującego materiałów drewnopochodnych (podcinanie warstwy okleiny/laminatu/lakieru w płytach MDF/HDF/LDF/OSB). |

| 1GR (RABA) |  | Zęby stożkowe (trapez odwrotny) naprzemian lewo/prawo skośne do cięcia formatującego materiałów drewnopochodnych (podcinanie warstwy okleiny/laminatu/lakieru w płytach MDF/HDF/LDF/OSB). |

| GT (DA) |  | Ząb prawo skośny do wycinania czopów, cięcia wstępnego/formatującego płyt drewnopochodnych na specjalnych urządzeniach do obróbki skrawaniem (z głowicami). |

| GW (CA) |  | Ząb lewo skośny do wycinania czopów, cięcia wstępnego/formatującego płyt drewnopochodnych na specjalnych urządzeniach do obróbki skrawaniem (z głowicami). |

| GA (EA) |  | Zęby naprzemian płaskie i trapezowe do cięcia materiałów drewnopochodnych (sklejka, płyta wiórowa/pilśniowa/MDF/HDF/LDF/OSB także z okleiną/laminatem/lakierem), tworzyw sztucznych (pleksi, PCV/PVC) oraz metali nieżelaznych (aluminium, miedź). Używane też do cięcia formatującego wymienionych płyt/sklejek w pakietach (na formatyzerce panelowej). Tego typu zęby tną wióry na trzy części i zapewniają gładką powierzchnię cięcia. |

| 1GA |  | Zęby naprzemian ścięte płaskie i trapezowe do cięcia tworzyw sztucznych (profile PCV/PVC o grubości do 3mm) oraz metali nieżelaznych (aluminium, miedź o grubości do 3mm). Używane też do cięcia formatującego materiałów drewnopochodnych (sklejka, płyta wiórowa/pilśniowa/MDF/HDF/LDF/OSB także z okleiną/laminatem/lakierem) w pakietach (na formatyzerce panelowej). Taki kształt zębów zapobiega ich wykruszaniu i zapewnia gładką powierzchnię cięcia. |

| GC |  | Zęby naprzemian lewo/prawo skośne z płaską krawędzią (1/4 szerokości) do cięcia elementów stalowych (zimnowalcowanych) wykonanych z miękkiej stali konstrukcyjnej niestopowej (profile, pręty, rury, kształtowniki, blachy o grubości do 3mm) oraz płyt warstwowych wypełnionych pianką poliuretanową/styropianem. Zęby wykonane z węglika spiekanego o większej zawartości kobaltu (duża twardość), umożliwiają cięcie bez przypaleń na powierzchni materiału (zimna technologia cięcia). |

| 1GC |  | Zęby naprzemian lewo/prawo skośne z płaską krawędzią (2/3 szerokości) do cięcia elementów wykonanych z twardych stopów (z zawartością Mg/Zn/Mn/Si) aluminium (profile, pręty, kształtowniki, blachy, radiatory). Zęby wykonane z węglika spiekanego o większej zawartości kobaltu (duża twardość), umożliwiają cięcie bez przypaleń na powierzchni materiału (zimna technologia cięcia). |

| 2GC |  | Zęby naprzemian płaskie i lewo/prawo skośne z płaską krawędzią (1/3 szerokości) do cięcia elementów stalowych (zimnowalcowanych) wykonanych z miękkiej stali konstrukcyjnej niestopowej (profile, pręty, rury, kształtowniki, blachy o grubości do 3mm) oraz płyt warstwowych wypełnionych pianką poliuretanową/styropianem. Zęby wykonane z węglika spiekanego o większej zawartości kobaltu (duża twardość), umożliwiają cięcie bez przypaleń na powierzchni materiału (zimna technologia cięcia). |

| GB |  | Ząb trapezowy (trzy krawędzie) do cięcia drewna i materiałów drewnopochodnych (sklejka, płyta wiórowa /pilśniowa/MDF/HDF/LDF/OSB także z okleiną/laminatem/lakierem), w tym pokrytych pozostałościami zapraw budowlanych oraz z metalicznymi wtrąceniami (gwoździe, zszywki, cienkie druty). Używany też do cięcia formatującego wymienionych płyt/sklejek w pakietach (na formatyzerce panelowej). |

| 1GB |  | Ząb trapezowy (trzy krawędzie) do frezowania/fazowania zewnętrznej strony narożnika okna PCV/PVC oraz usuwania wypływki po zgrzaniu profili PCV/PVC (na specjalistycznej maszynie do produkcji stolarki otworowej z tworzyw sztucznych). |

| GE (BAE) |  | Zęby naprzemian lewo/prawo skośne ze ściętą krawędzią do cięcia cienkich i jednocześnie twardych tworzyw sztucznych oraz materiałów łączonych/klejonych (tworzywo sztuczne + stal/aluminium). |

| 1GE |  | Zęby naprzemian lewo/prawo skośne ze ściętą krawędzią do cięcia formatującego materiałów drewnopochodnych (sklejka, płyta wiórowa/pilśniowa/MDF/HDF/LDF/OSB także z okleiną/laminatem /lakierem) w pakietach (na formatyzerce panelowej). |

| 3GE |  | Zęby naprzemian lewo/prawo skośne ze ściętą krawędzią do cięcia poprzecznego drewna litego przy wycinaniu wad materiałowych (sęków) metodą uderzeniową (na wycinarce wad/optymalizerce przy bardzo dużych posuwach). |

| EAX |  | Ząb dachowy (dwie krawędzie) do cięcia płyt pokrytych innym materiałem. Taki kształ zęba zapewnia gładką powierzchnię cięcia. |

| AAE |  | Ząb baryłkowy (trzy krawędzie) do cięcia wzdłużnego drewna suchego i twardych tworzyw sztucznych (poliwęglan, poliakryl). Taki kształ zęba zapewnia bardzo gładką powierzchnię cięcia. |

| GV |  | Ząb widełkowy (dwie krawędzie) do cięcia poprzecznego drewna miękkiego/twardego i sklejek (na liniach automatycznych przy bardzo dużych posuwach). Używany też do cięcia formatującego drewnianych elementów mebli. Taki kształ zęba zapewnia szybkie i gładkie cięcie. |

| WR |  | Ząb promieniowy do frezowania/fazowania różnych materiałów (specjalistyczny). |

| W2R |  | Ząb dwupromieniowy do frezowania/fazowania zewnętrznej strony narożnika okna PCV/PVC oraz usuwania wypływki po zgrzaniu profili PCV/PVC (na specjalistycznej maszynie do produkcji stolarki otworowej z tworzyw sztucznych). |

| W3S |  | Zęby naprzemian dachowe i widełkowe (typu jaskółka) do cięcia płyt laminowanych i pokrytych innym materiałem (na formatyzerce bez podcinacza). Taki kształ zębów zapewnia bardzo gładką powierzchnię cięcia. |

| GŁ (EAXH) |  | Zęby naprzemian dachowe i widełkowe (typu pirania) do cięcia drewna suchego (egzotycznego) oraz płyt laminowanych i pokrytych innym materiałem (na formatyzerce bez podcinacza). Taki kształ zębów zapewnia bardzo gładką powierzchnię cięcia. |

| GSL |  | Zęby naprzemian lewo/prawo skośne - lewy wyższy od prawego do cięcia małych elementów drewnianych (klocki, zabawki, listwy o przekroju do 25mm). Używane też do cięcia wymienionych elementów w pakietach (produkcja masowa) na specjalistycznej maszynie do ich obróbki. Taki kształ zębów zapewnia szybkie i gładkie cięcie oraz brak konieczności dodatkowego podparcia materiału przy odcinaniu detali. |

| GSP |  | Zęby naprzemian lewo/prawo skośne - prawy wyższy od lewego do cięcia małych elementów drewnianych (klocki, zabawki, listwy o przekroju do 25mm). Używane też do cięcia wymienionych elementów w pakietach (produkcja masowa) na specjalistycznej maszynie do ich obróbki. Taki kształ zębów zapewnia szybkie i gładkie cięcie oraz brak konieczności dodatkowego podparcia materiału przy odcinaniu detali. |

| GBH |  | Zęby ścięte płaskie z naprzemian lewo/prawo stronnym szlifem karbowanym do cięcia elementów wykonanych ze wszystkich gatunków stali i metali nieżelaznych (profile, pręty, rury, kształtowniki, blachy o grubości powyżej 3mm) na wolnoobrotowych przecinarkach z posuwem automatycznym. Taki kształ zębów wydłuża ich żywotność i zapewnia szybkie cięcie. |

| GF |  | Zęby naprzemian dachowe i lewo/prawo skośne do cięcia poprzecznego/wzdłużnego drewna suchego (egzotycznego/owocowego o dużej gęstości) oraz płyt laminowanych i pokrytych innym materiałem (na formatyzerce bez podcinacza). Taki kształ zębów zapewnia małe opory skrawania i bardzo gładką powierzchnię cięcia. |

| GSML |  | Zęby naprzemian dachowe, lewo/prawo skośne i płaskie do cięcia poprzecznego/wzdłużnego drewna suchego (egzotycznego/owocowego o dużej gęstości) oraz płyt laminowanych i pokrytych innym materiałem (na formatyzerce bez podcinacza). Taki kształ zębów zapewnia małe opory skrawania i bardzo gładką powierzchnię cięcia. |

| WB |  | Zęby naprzemian płaskie, lewo/prawo skośne i lewo/prawo skośne do cięcia profili okiennych PCV/PVC także z uszczelką gumową (bez szarpania). Taki kształ zębów wydłuża ich żywotność i zapewnia bardzo gładką powierzchnię cięcia (zależną od prawidłowego docisku materiału podczas obróbki). |

|

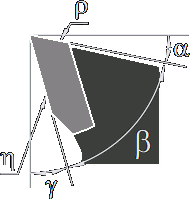

Zęby z dużym kątem natarcia, bardziej zagłębiają się w miękki materiał i skrawają go szybciej (większe wióry). Zęby z małym kątem natarcia, mniej zagłębiają się w twardy materiał i skrawają go wolniej (mniejsze wióry). W przypadku cięcia miękkiego/twardego drewna grubego, kąt natarcia zębów powinien być duży (ok. 15-20°). Jeśli w ciętym ma- teriale znajdują się ciała obce (np. gwoździe), to zęby tnące oprócz dużego kąta natar- cia, powinny być zamocowane klinowo (lepiej absorbują siłę uderzenia i są odporniejsze na przeciążenia). Do precyzyjnego cięcia twardych materiałów (np. metali nieżelaznych), używa się zębów tnących z bardzo małym lub ujemnym kątem natarcia (od -10° do 0°). alfa - kąt przyłożenia, beta - kąt ostrza, gamma - kąt natarcia, ro - płaszczyzna przyłożenia, eta - płaszczyzna natarcia (piersi). |

| KĄT [°] | ZALECANE MATERIAŁY I OPIS CIĘCIA |

| -10 | Cięcie materiałów bardzo twardych i kruchych: żeliwo. |

| -5 | Cięcie materiałów twardych: żeliwo, stal (po obróbce cieplnej), metale nieżelazne (posuw ręczny), tworzywa sztuczne i laminaty, listwy dekoracyjne (posuw ręczny w pionie). |

| 5-10 | Cięcie drewna (pod kątem), materiały drewnopochodne (sklejka, płyta wiórowa/pilśniowa/MDF/HDF/LDF/OSB także z okleiną/laminatem/lakierem), twarde tworzywa sztuczne, metale nieżelazne (posuw mechaniczny). |

| 10-15 | Cięcie poprzeczne drewna, materiały drewnopochodne (sklejka, papier, fornir, płyta wiórowa/pilśniowa /GK/MDF/HDF/LDF/OSB także z okleiną/laminatem/lakierem), tworzywa sztuczne (termoplasty, monomery, polimery, kopolimery, żywice, poliamidy, pochodne kauczuku, duroplasty z napełniaczami). |

| 20 | Cięcie wzdłużne drewna miękkiego/twardego (na wielopile). |

| 25-30 | Cięcie wzdłużne drewna miękkiego (przy dużych posuwach) oraz drewna prasowanego. |